返回頂部

027-88605306

在線咨詢

微信二維碼

發布時間:2025-01-13 瀏覽次數:45274次

H13鋼自研發以來,由于其優異的力學性能(高強度、紅硬性、高韌性和良好的塑性)和較高的淬透性、中溫穩定性等,被廣泛研究和應用,常用作熱擠壓模具、高速精鍛模具、鋁合金壓鑄模具等。為提高H13鋼的使用性能和壽命,常對其進行熱處理。

1 H13鋼的特性

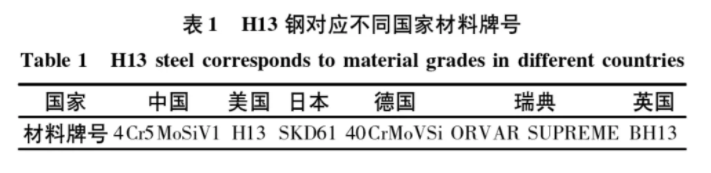

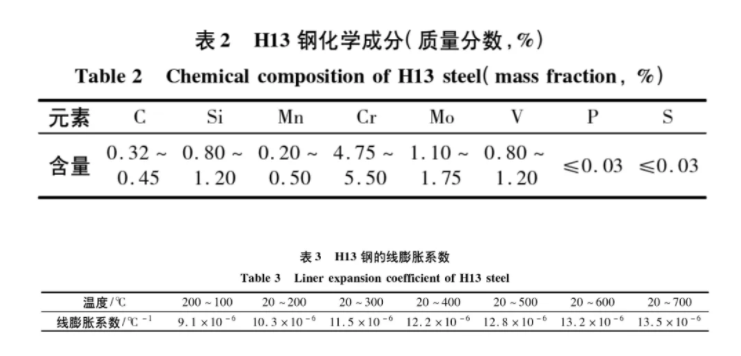

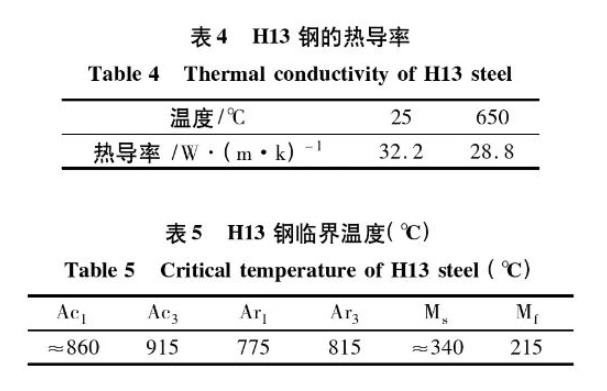

H13鋼的國際標準化組織材料牌號為40CrMoV5,對應不同國家的材料牌號見表1,其材料成分和物理性能見表2~表4 [1] 。H13鋼的熱處理臨界溫度見表5。

2 H13鋼常規熱處理工藝

H13鋼鍛后組織呈帶狀并通常含有粗大的一次碳化物,鍛后零件組織內存在較大的內應力,對后續模具加工、服役和使用壽命均存在不利影響。為改善H13鋼的顯微組織和綜合性能,鍛造后需進行適當熱處理,進而提升模具的綜合性能。

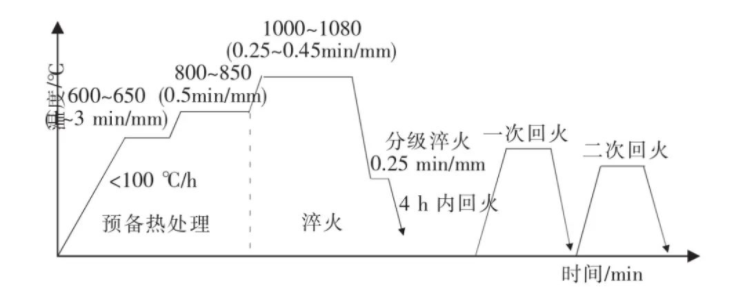

H13鋼常規熱處理工藝主要包括預備熱處理、淬火和回火,如圖1所示。

2.1 預備熱處理

H13鋼的預備熱處理工藝主要為退火或正火,有一次預熱、多次預熱等。預備熱處理工藝和預熱次數主要取決于鋼材尺寸大小和模具復雜程度,如去應力退火+球化退火、正火+球化退火、雙級球化退火等,其目的主要是:①改善鋼材鍛后產生的帶狀組織,消除網狀碳化物 ,為球化組織和后續熱處理作組織準備;②避免較快的加熱速度導致鋼材內外部溫差太大,產生較大內應力,進而引起嚴重的變形或導致后續淬火裂紋。

H13鋼碳含量為0.35%~0.45%,含有8%左右的合金元素,導致合金共析點左移,屬于過共析鋼。過共析鋼在淬火前,為了消除網狀碳化物,常在其Ac1溫度附近進行球化退火,或在Ac1~Ac3溫度之間進行不完全退火。H13鋼預備熱處理退火溫度一般選擇600~650 ℃,球化退火溫度800~850 ℃。第一階段較低的預熱溫度,可有效去除工件因前期加工產生的應力,防止后續加熱導致的工件嚴重畸變,進而造成開裂;也可以加快工件相變重結晶的加熱速度,使厚大工件內外部溫度均勻時間縮短,大截面上奧氏體晶粒分布更加均勻細小,從而提高整體熱后性能。但過高的溫度可能導致后續回火時晶粒長大或碳化物聚集球化,從而使工件脆性增大。第二階段較高的預熱溫度,可使碳化物大量析出并分段球化,此過程細小碳化物彌散程度更高,也避免過高溫度下導致的熱應力和晶粒長大。

張文莉等對H13鋼分別進行“鍛造+正火+球化退火”和 “鍛造+球化退火”工藝,結果表明:鍛造后正火、球化退火對奧氏體中析出的碳化物形態和分布有改善作用,進而影響力學性能表現。

鄒安全等 對H13鋼鍛件進行常規退火(840~890) ℃×(2~4) h和等溫球化退火(840~890) ℃×(2~4) h后爐冷至710~740 ℃保溫3~4 h再爐冷至500 ℃以下出爐空冷,然后對試塊進行淬火和兩次回火,結果表明:等溫球化退火后,H13鋼內部可獲得球狀珠光體和彌散分布的粒狀碳化物組織,球化退火后的再次預熱也可提高碳化物彌散程度,為淬火后組織轉變提供了核心。

2.2 淬火

2.2.1 常規淬火工藝

通過各合金元素的固溶作用,淬火后組織內包含大量淬火馬氏體和殘余奧氏體,能夠顯著提高H13鋼的強硬度和耐磨性,因而H13鋼一般需進行淬火處理。固溶保溫時間一般根據H13鋼尺寸大小和模具復雜程度決定,通常選0.25~0.45 min/mm。固溶溫度一般選擇1000~1100 ℃,該溫度主要由基體內相的熔點決定。有研究表明,超過1100 ℃時,較高的溫度為組織提供了足夠的長大激活能,奧氏體晶粒將明顯粗化,甚至產生過燒。淬火溫度一般選擇1000~1080 ℃。淬火溫度較高時,馬氏體中的碳和合金元素含量升高,過飽和碳原子以間隙式溶解于馬氏體中引起強烈的點陣畸變導致畸變能升高,碳原子與位錯纏結,對馬氏體起到顯著的固溶強化作用,淬火后硬度較高。另外,淬火溫度較高時,淬火組織中殘余奧氏體含量增加,殘余奧氏體分布在板條馬氏體之間起到阻礙裂紋擴展的作用,提高了沖擊韌性。因此,為了獲得熱后較高的紅硬性,淬火溫度一般選擇上限溫度;為了獲得較好的韌性,淬火時采用下限溫度。

李勇等對H13鋼分別在650 ℃和850 ℃預熱30 min后,在1020~1080 ℃奧氏體化保溫5~7 min后油淬,結果表明:隨淬火溫度升高,硬度先升高后下降,在1050 ℃淬火時硬度最高,達到53 HRC。胡志剛 對H13鋼在550 ℃和800 ℃兩級預熱后,分別在1030、1070和1100 ℃溫度下淬火,保溫后進行油冷及600 ℃回火,結果表明:淬火溫度提升后可以提高H13鋼室溫和高溫下的熱疲勞性能。

2.2.2 分級淬火工藝

為了減少淬火組織應力,H13鋼常進行分級淬火,即先將鋼材在Ms溫度以上進行鹽浴淬火,保持淬火液溫度一段時間后將鋼材取出,再在空氣中進行冷卻。分級淬火可以獲得一定的淬火冷卻速度,在基體中保留高固溶度的合金組織,防止晶間碳化物過量析出;另外,降低了直接快速降溫至室溫時鋼材內外冷熱收縮不一致產生的淬火應力,工件內部及外表面可以同時進行馬氏體轉變,并減少下貝氏體的生成量,減少模具外形尺寸的快速收縮,防止淬火后變形開裂。

目前,除普通鹽浴爐之外,淬火冷卻過程也大量應用真空爐。真空爐淬火是指整個淬火過程在真空爐內進行,將淬火介質(如高純氮氣)送入真空爐內,通過控制氣體的流量和溫度來控制冷卻速度,熱效率較高,既可實現快速升溫和降溫,又可實現緩慢加熱以減少工件內應力,溫度控制嚴格且精確,淬火后工件表面無氧化、無脫碳和無氫脆等缺陷。且自動化程度高,得到廣泛應用。

除此之外,生產中還應用流動粒子爐進行淬火冷卻。即在特定設備中用可燃氣體產生熱量,利用剛玉砂、石英砂、碳化硅砂等流動的粒子流的不斷運動進行熱交換和傳熱加速,從而對工件完成冷卻過程。整個過程爐溫可控、升溫速度快、環境污染小,工件也不會發生脫碳、氧化等現象,可以實現連續淬火,淬火后也可以直接進行模具發藍處理。

馮英育等對大、中、小三種不同尺寸的H13鋼模具進行單級鹽浴淬火、雙級鹽浴淬火、真空分級淬火和流態化床淬火,分析不同淬火方法下試塊的硬度和組織,試驗最終表明:雙級淬火的第一級冷卻保溫時間應當足夠長以保證模具表面和中心溫度均勻一致,組織轉變不會在恒溫過程中發生,因而可以適當延長第一級冷卻保溫時間以使鋼中貝氏體量盡量少,建議H13鋼第一級冷卻溫度大約為520 ℃,第二級冷卻溫度大約為200 ℃。

2.3 回火

淬火后鋼材內部一般存在較大的內應力,需要進行適當回火。回火可盡量降低組織內應力,使其趨于平衡,避免后續因組織轉變造成模具外形尺寸的較大改變;還可將鋼內殘余奧氏體繼續轉變為馬氏體組織,在保證韌性提高的情況下不降低硬度。

H13鋼的回火工藝一般選擇500~650 ℃高溫回火。此溫度內一般會發生H13鋼的二次硬化,殘余奧氏體轉變為馬氏體的同時,回火馬氏體中析出細密碳化物顆粒產生二次硬化,工件硬度重新升高至淬火時水平,鋼材殘余應力減小。

寧鞍鋼等對鍛后H13鋼進行860 ℃球化退火、1030 ℃淬火保溫30 min后油冷、590 ℃回火保溫2 h后油冷,對回火態H13鋼碳化物種類進行分析和熱力學計算,統計不同部位碳化物析出尺寸和數量,結果表明:H13鋼回火態主要析出富V元素的MC碳化物、富Mo元素的M2C碳化物(<200 nm)和富Cr元素的M23C6碳化物(>200 nm),其中前兩者主要沉淀強化作用,在1/2R處析出最多,表面最少。

由于一次回火后殘余奧氏體未發生全部轉變,為進一步提高材料的性能,常進行二次回火,甚至多次回火 ,使組織中析出更多細小彌散的強化相提高其整體性能。

3 其他熱處理技術

3.1 氮化處理和氮碳共滲

氮化處理和氮碳共滲可顯著提高H13模具鋼的疲勞強度、耐磨性和耐蝕性,具有滲氮速度快、滲氮層性能好的優點。生產中應用非常廣泛,常應用在模具加工完成之后。

趙昌盛等對H13模具鋼進行雙級預熱+1030 ℃淬火+600 ℃回火后,再進行580 ℃×4.5 h氣體氮碳共滲,油冷,得到氮碳共滲層厚度約0.20 mm, 模具表面硬度達到900 HV以上。氣體氮碳共滲相當于模具淬火、加工后的一次回火,模具壽命是常規熱處理的2倍以上。

鄭小燕等對H13鋼進行1050 ℃淬火+560~600 ℃兩次回火處理后,再進行540~570 ℃×12 h離子滲氮,得到表面滲層厚度0.24 mm, 白亮層約10 μm, 硬度約67 HRC,模具表面耐磨性和壽命得到一定提升。

3.2 多能束流表面處理

近年來,激光處理因其工作效率高、強化層深、無污染等優點受到各行業廣泛的關注和研究。

葉四友等對H13鋼表面進行激光熔覆H13合金涂層,激光功率為1.4 kW,掃描速度為14 mm/min, 送粉速率為42 g/min, 涂層的截面顯微硬度達到669~698 HV,為H13基體的2.85~3倍。

陳峰等在H13鋼表面激光熔覆Ni基合金涂層,結果表明:熔覆層截面顯微硬度平均高達800 HV,為基體的3~4倍。

李班等采用激光熔覆技術在H13基體表面制備了85%H13+15%Cr-3C-2NiCr粉末的復合熔覆層,熔覆層表面顯微硬度值接近1100 HV0.2,約為基體的2倍,實現了H13鋼的表面強化。

4 總結及展望

對H13鋼進行分級預備熱處理、淬火后分級冷卻及多次回火可以獲得較高的綜合性能。

隨著社會的快速發展和科技制造水平不斷創新,H13鋼性能提升需求也日漸增大。如何更高效地發揮H13鋼的性能,提高其熱處理水平來滿足不斷發展的需求將是學者們繼續研究的方向。在傳統工藝上,更安全高效、自動化水平更高、環境污染更小的熱處理強化方式將得到更廣泛的關注和研究。

上一篇:焊接設備和焊接材料的分類及選用

下一篇:焊接結構疲勞失效的原因及改善辦法